石油製品のプラスチックは、その製造・焼却過程でCO2が発生する。さらに自然環境で分解されにくいため、さまざまな環境問題の原因にもなっている。海洋生物や生態系はもとより、食物連鎖を通じてヒトへの影響も懸念される。しかし、今や日常生活に欠かせない存在のプラスチックを根絶させることは不可能だ。使用量の削減は当然のこととして、環境への負荷を最小限に抑える代替プラスチックの開発が急がれる。

特集 「脱炭素」の現実 環境に負荷をかけない「代替プラスチック」の開発

構成/茂木登志子

20世紀後半から、石油資源の枯渇やごみ処理問題などをきっかけに、プラスチック製品の氾濫に警鐘を鳴らす研究者は少なからず存在していました。しかし、私たち地球市民の多くは耳を傾けませんでした。潮流が変化したのは21世紀に入ってからです。

半数以上は高熱焼却処理される

きっかけの一つとなったのは、2015年に報道された映像ではないでしょうか。南米コスタリカ沖で調査をしていた研究者グループが、鼻にプラスチックのストローが刺さったウミガメを発見し、救助しました。この様子が多くの人の心を動かし、プラスチックごみによる海洋環境汚染問題への関心を惹起しました。さらに、海鳥やウミガメをはじめとする海洋生物の体内からさまざまなプラスチック製品が発見されたことから、海洋生物や生態系だけでなく食物連鎖を通じてヒトへの影響も懸念され、解決すべき課題としてクローズアップされるようになりました。

プラスチックといっても実は多種多様で、リサイクルや分別回収が難しいのは、製造過程で性質の異なる素材や添加剤を用いて加工しているからです。日本の現状としては、使用済みプラスチック製品の半数以上は高熱焼却処理されていて、排出されるCO2は地球温暖化の原因となります。

こうしたことから、解決策として、プラスチックごみの中でもとりわけ海洋流出の可能性が高いワンウェイ用途のプラスチックについては、プラスチック自体の使用量削減や海洋に流出しても環境への負荷が小さくなる代替プラスチックの開発が求められています。

一般的な発想でのプラスチック代替方法は、大きく2つに分けられるでしょう。1つ目は、プラスチックそのものを廃して別のものを用いる方法です。環境への負荷を減じるために、ストローをプラスチックから紙製に切り替える例などが、これに該当します。そして2つ目が、「素材を替えてプラスチック製品を作る」方法です。私はこの分野の研究に取り組んでいます。そして、基本的な考えとして「プラスチック製品を環境に悪影響を与えるものとして一律に廃するのではなく、プラスチックと共生しよう」という姿勢で研究に取り組んでいます。

日本でも昨年からレジ袋の有料化が始まるなど、プラスチック製品の使用削減が大きな課題となっています。その一方で、昨年来の新型コロナウイルス感染拡大の影響により、持ち帰り用やデリバリー用の食品容器・包装資材、感染予防に必須となった不織布マスクなど、日常生活における使い捨てプラスチック製品の消費量はむしろ増大している側面もあるのではないでしょうか。

不織布マスクは「布」という文字が入っているので誤解されがちですが、実はプラスチック製品です。レジや飲食店などに設置された透明アクリル板や透明スクリーン、医療用の感染防御ガウン、フェイスシールドなどもプラスチック製品です。

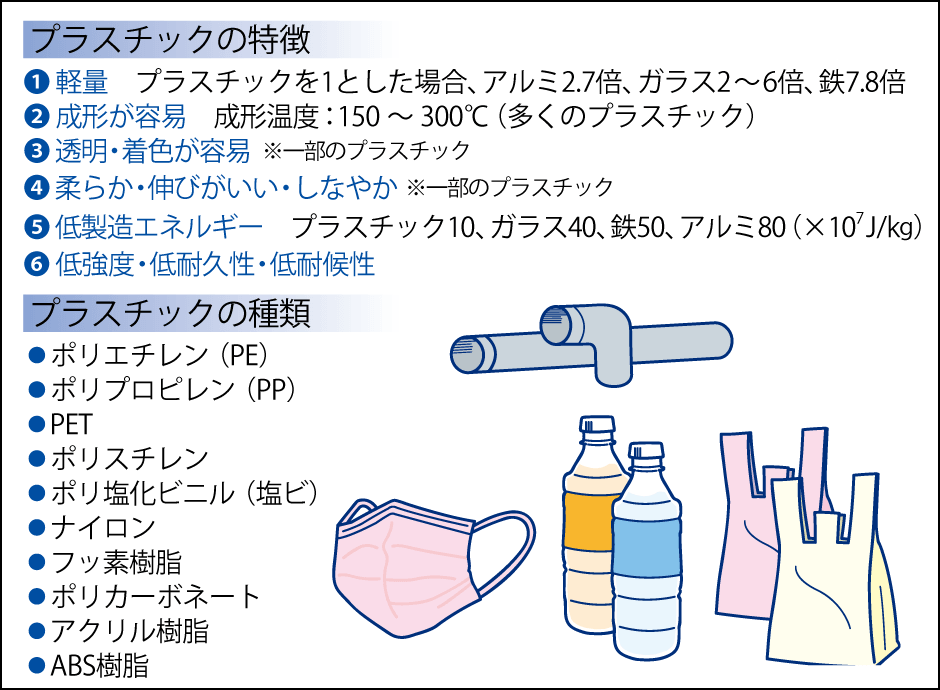

プラスチックは、安価、軽量、自在な成形性による高い意匠性・デザイン応用性、丈夫で腐らないなどの特性、すなわち長所により、私たちの生活が便利で豊かになるようにと支えてきました(図1)。ところが、丈夫で腐らない特性は、自然環境の中では分解されにくいという短所になり、環境問題につながっています。

図1 プラスチックの特徴と種類レジ袋やペットボトル、不織布マスク、配管に用いられるポリ塩化ビニルなど、私たちの生活ではさまざまな用途で多種類のプラスチックが使われている。

私たちの生活に必要なプラスチックを、環境に負荷をかけないようにして、今後も使い続けるためにはどうしたらいいのでしょうか? 今あるプラスチックを、環境に負荷をかけないプラスチックに替えていく、ということだと考えます。生活におけるプラスチックの利便性を保持しつつ、自然環境の中で分解する新たなプラスチック素材を開発する。それが、私が取り組んでいる研究の基本にある、プラスチックと共生する、ということです。

生分解性機能を持つ代替素材

共生できるプラスチックには、生分解性という機能が不可欠です。生分解性というのは、使用後に微生物の働きによって分子レベルまで分解し、最終的にはCO2と水となって自然に返る性質を指しています。石油由来のプラスチックには、生分解性機能がありません。また、石油代替のバイオマス素材にも、この機能はありません。素材をバイオマスに代替させても、生分解性という機能を持っていなければ、使用後に起こるプラスチックごみ問題は解決できないのです。

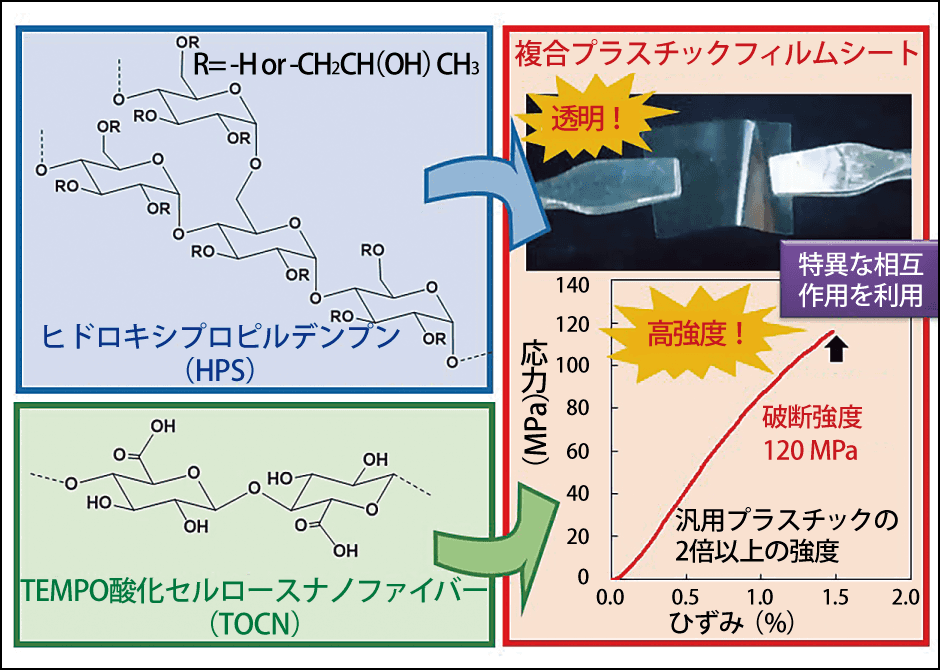

現在、特に求められているのは、海洋に流出しても環境への負荷が小さい海洋生分解性プラスチックへの代替です。昨年3月、私たちの大阪大学の研究グループは、加工デンプンの技術に定評のある企業と共同で、海洋生分解性プラスチックフィルムシートの開発成功という研究成果を発表しました(図2)。デンプンとセルロースといった安価かつ身近な素材から、耐水性と従来のプラスチック製品の2倍以上という高い強度を持つプラスチックフィルムシートを開発したのですが、特筆したいのは、海洋生分解性という機能も併せ持つという点です。

図2 透明で高強度なデンプン/セルロース複合シート工業用加工デンプンのヒドロキシプロピルデンプンと、10nmの新素材セルロースナノファイバーの複合化で、海洋生分解性機能の新素材が誕生。

これまでに日本で開発された海洋生分解性プラスチックは、脂肪族ポリエステルに分類され、ポリエチレンやポリプロピレンといった既存のプラスチックと比べると品質が劣るばかりか、価格が2倍以上と高く、生産量が少ないという課題がありました。これらの課題を解決しないと社会に普及しません。

そこで私たちは、代替素材として、安価で、しかも地球上に大量にあるバイオマス資源に着目しました。トウモロコシやイモ類に多く含まれる炭水化物の主成分であるデンプンと、植物の主成分であるセルロースは、身近に入手できる安価な素材です。

ただし、デンプンは耐水性に弱点があります。使用前に製品が溶解(崩壊)しては実用化できません。この弱点を克服するために、デンプンに木材パルプ由来のセルロースナノファイバーを複合化させました。セルロースナノファイバーはパルプの1万分の1に相当する数nm(nmは10億分の1m)という細さです。すると、多糖類同士の強固な相互作用によりデンプンの耐水性が大幅に向上しただけでなく、同じ厚さの既存製品と比べて2倍以上の高い強度と透明性を持つプラスチックフィルムシートが得られたのです。

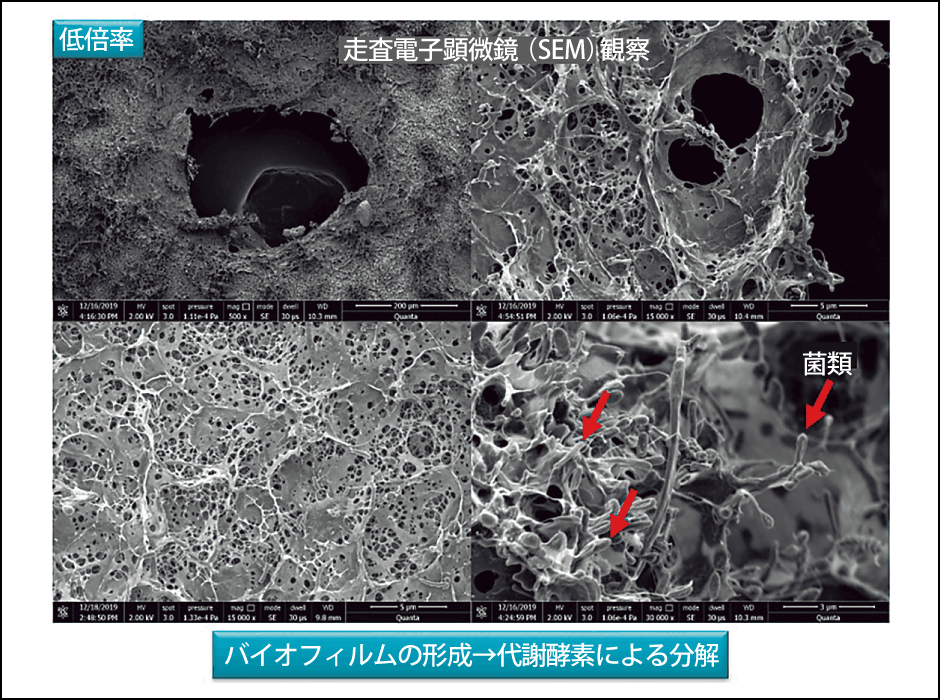

分解には微生物が必要なので、雨などの通常の水には耐水性があります。しかし、海水中に1カ月浸漬すると分解が進みます。実験ではフィルムシートに穴が開き、穴付近には菌類が多く見られました(図3)。これはシート表面にバイオフィルムが形成され、バイオフィルムから代謝された酵素によりこのシートが生分解したことを示唆しています。

図3 複合シートの海洋生分解性デンプンとセルロースを複合化したフィルムシートを海水中に1カ月浸漬すると分解が進み、シートには穴が開き、穴付近には菌類が多く見られた。

本研究成果が実用化できれば、安価で大量にあるデンプンとセルロースの利用は、CO2削減につながりますし、海洋プラスチック問題の解決にも大きく貢献できます。食品に接する部分の疎水化(水をはじくこと)など課題もありますが、2025年までに食品包材としての実用化を目指しています。

エコだけでは商品化は進まない

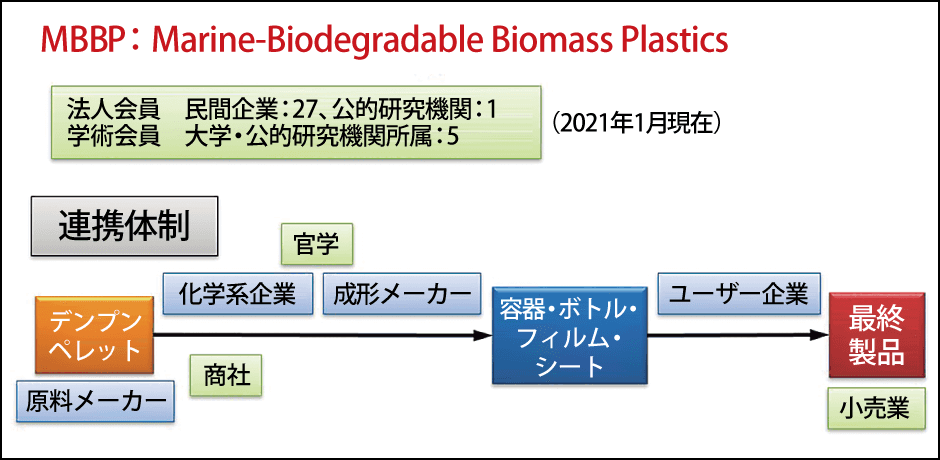

これまでに実用化されている海洋生分解性プラスチックの用途・普及は限定的です。地球と共生できる海洋生分解性プラスチックを開発し、これを普及させるためには、既存のプラスチックと同じように使える性能を持ち、価格面での競争力も兼ね備える必要があります。そこで昨年9月に私の研究室では、海洋生分解性プラスチックの開発や実用化・社会普及を目指す目的で、産学官連携のプラットフォーム(枠組み)を設立しました(図4)。実用化・普及への課題解決には、産学官の強固な連携が不可欠と考えているからです。

図4 MBBP開発プラットフォームの設立(2020年9月)原料・化学・成形などのメーカー、ユーザー企業、小売業など、プラスチック製品に関わる多様な産業分野と連携し、開発成果の社会普及を目指している。

MBBPホームページ http://www.chem.eng.osaka-u.ac.jp/mbbp/

設立したプラットフォームの名称は、海洋生分解性バイオマスプラスチック(Marine-Biodegradable Biomass Plastics)の略称MBBPを用いた「MBBP開発プラットフォーム」としました。

このプラットフォームには、それぞれの専門分野を代表する民間企業、プラスチックを使った製品のメーカーやユーザーに加え、大学・公的研究機関などが参画しています。

このような構想を描くようになったきっかけは、11年前に、大阪にある塗料メーカーと共同で、植物油を用いた屋根用塗料を実用化したことです。

環境への負荷を減じた新しい素材を開発しても、市場がなかなか拡張しない原因として、既存のプラスチックと比べて高価格、物性・ 機能の不足といった課題があると考えられます。“エコ”と“環境に優しい”といった視点だけでは商品化は進まないのです。

企業との連携による植物油を用いた屋根用塗料の実用化で、エコでありつつ、植物油の特性を活かすことで耐候性が向上するなど、性能も優れた商品となりました。ありがたいことに今でも一定の消費量があり、研究の成果が温室効果ガスの削減に役立っています。

このような開発から実用化に向けての動きの中で、プラスチック製品には実に多くの企業が関わっていることを実感しました。例えばカレーなどのレトルトパック。外側は白いプラスチックですが、食品と接する内側はアルミ素材です。牛乳パックも、外側は紙ですが、内側は牛乳の水分が漏れ出さないようにプラスチックで覆われています。

原油を精製してナフサにし、これを加熱分解して得られた低分子化合物を重合させると高分子化合物であるプラスチックとなります。さらにそれをペレット状にして、さまざまな用途に成形し、加工していくのですが、それぞれのプロセスで専門の技術を持つ企業が関わっています。こうした見えない連携があるからこそ、安価で大量に使い勝手の良いプラスチック商品が生産されてきました。

後発の海洋生分解性プラスチックが既存のプラスチックとの市場競争に勝ち、私たちの生活に普及していくためには、海洋生分解性プラスチックの性質に見合った成形・加工技術を早急に開発していく必要があります。スピード感を持って達成するために、プラットフォームでの連携が役立つことを期待しています。

ここまでは開発側についての話でしたが、最後にプラスチックを使う側についても触れておきます。

どんなに優れた代替プラスチック製品を開発しても、消費者がそれを選択しなければ絵に描いた餅です。また、選択しても、使用後にきちんとごみ回収ルートに乗せないと、野に放たれ海や山の自然環境に負荷をかけることになってしまいます。

共生は社会との両輪で実現する

ごみ問題をマナーの問題とする考え方もありますが、私はそれには賛同しません。私たちがプラスチックを今後も使い続けるためには、今あるプラスチックを地球と共生できるプラスチックに替えていくだけではなく、消費者側もプラスチックについて学び、どのようなプラスチック製品を選ぶべきか、そしてプラスチックをどのように使い、使用後にはどのように処理したりリサイクルしたりすればいいのかなどを考える必要があると思います。

そこで私は、プラスチックを悪者扱いするのではなく、まずはその大切さを一般の方々に知ってもらうことが重要と考え、廃プラスチック問題を含めたプラスチックを一般市民に正しく理解してもらうための啓発活動を始めました。誰でも参加できる公開講座を開催したり、プラスチックとの共生を考える場としてWebサイトを立ち上げたりしています。また、次世代を担う中高生を対象とした出前講義なども積極的に行っています。

プラスチックを使うのは、消費者ばかりではありません。容器・包装などプラスチックを自社製品に利用する企業も、プラスチックを使う一群です。体にいいものや地球環境に優しい商品を開発・製造・販売しても、その容器や包装材が環境に負荷をかける既存のプラスチックのままでは環境との共生は達成できないことになるのではないでしょうか。

こうしたプラスチックを利用する企業群にも、環境と共生できる製品の開発・販売を進めてもらうことで、企業と市民が両輪となり、プラスチックとの共生実現に向けた歩みを大きく進めることができると考えています。MBBP開発プラットフォームには、プラスチックを利用する企業の参加も期待していますし、その一助になるような情報発信も行っていきます。

地球の未来を創るプラスチック代替の成否は、私たち一人ひとりの地球市民に委ねられています。人と地球のすこやかな未来を創りましょう。